May 22, 2020 ページビュー:2783

リチウム電池モジュールは、並列および直列の数個から数百個のセルで構成されています。メカニズムの設計に加えて、バッテリー管理システムと熱管理システムは、比較的完全なリチウムバッテリーパックシステムを形成することができます。

リチウムイオン電池モジュール

バッテリーモジュールは、組み合わせの柔軟性が高い調整可能なモジュールです。保護プレートとバランスシステムがない場合、100%DODサイクルの残りの容量は2800回以上80%を超えます。それはより安全で、より環境に優しく、より安定し、より効率的です。

容量:モジュールユニット

長さ:400mm

幅:150mm

高さ:210mm

公称電圧(V):需要に合わせて調整

バッテリーパックの重量:≤50Kg

標準充電電流:0.3C

最大連続放電電流:1C

使用温度範囲:-20〜55℃

サイクル寿命(回):80%DOD≥4000回

チタン酸リチウム電池モジュール

グラフェン技術に基づいたチタン酸リチウム電池製品は、スーパーキャパシタの高電力密度とリチウム電池の高エネルギー密度の組み合わせ性能を備えており、高電力、高エネルギー、広い温度範囲のアプリケーション条件により適しています。リン酸鉄リチウム電池に比べ、比率が高く(最大10c)、サイクル寿命が長く、使用温度範囲が広いなど、電力系統、新エネルギー車、鉄道輸送などの分野で幅広く使用できます。

多くのリチウム電池メーカーが製造しているリチウム電池は、需要に応じて設定された固定範囲値を持っています。ただし、実際の機器に必要な電圧は異なります。リチウム電池に対応する電圧または容量を提供するために、それはリチウム電池を直列および並列に接続することによってのみ達成することができます。このような需要をモジュール化需要と呼び、モジュール化需要に応じて製造されたリチウム電池をモジュール化リチウム電池パックまたはカスタマイズされたリチウム電池モジュールと呼びます。

低温充電および放電リン酸鉄リチウムバッテリーパック25.6V40Ah

製品番号:HPB-212-11

バッテリー仕様:25.6V40Ah

セルモデル:L148F20C-20000mAh-3.2V

公称電圧:25.6V

公称容量:40000mAh

バッテリーの寸法:360 * 260 * 125

内部抵抗:≤50m?

バッテリー重量:15kg

充電電流:8000mA(0.2C)

連続放電電流:8000mA

保護電流:300A

充電電圧:29.2V

エンドオフ電圧:20.0V

サイクル寿命:充電および放電条件:0.2Cでの充電、0.2Cでの放電、1000回以上

充電温度:-20〜45℃

吐出温度:-40〜60℃

保管温度:-30〜45℃

温度保護:65±5℃

主な特徴

1.-40℃の過酷な条件下でも正常に動作します。容量保持率≥70%

2.バッテリーパックを-20℃で充電します。

3.常温では、バッテリーは最大40℃まで放電できます。

product_398_id

12vリチウムイオン電池モジュールは、通常、3.2V〜3.7Vの単一電圧を持つ3つまたは4つのセルで構成されています。モジュールは通常、18650円筒形リチウムイオン電池でできています。モジュールフォトフレームはPP + ABS素材で作られています。モジュールはネジで固定され、モジュールバスはニッケルメッキ鋼板で接続され、バスはスポット溶接でセルに接続されます。

低温充電および放電リン酸鉄リチウムバッテリーパック12V20Ah

製品番号:03EQ112-03

セルモデル:LA148F20C / 3.2V / 20000mAh

バッテリー仕様:LA148F20C-2S1P / 6.4V(DC12V)/ 20Ah

公称電圧:DC12V定電圧

公称容量:20Ah

充電電圧:DC入力12V

充電電流:≤2A

放電電流:3A

瞬時放電電流:10A

エンドオフ電圧:4V

内部抵抗:≤120mΩ

バッテリー重量:シェル付き2500g

製品寸法:180 * 175 * 70mm

充電温度:-20〜45℃

吐出温度:-40〜55℃

保管温度:-20〜50℃

温度保護:60℃±5℃

製品の特徴

通信機能:smbus通信プロトコル;バッテリーの電圧、電流、容量、温度、その他の情報のリアルタイムモニター

クイック接続:高速、安全、信頼性の高いプッシュプルセルフロック航空コネクタを採用。

データ通信管理:正確なIC + TI充電器管理チップ、正確なデータ送信、正確な温度制御を採用して、セキュリティリスクを排除するために最善を尽くします。

充電:-20度の低温で充電できます。フィールド充電のニーズを満たします。

バッテリーパックは、優れたセキュリティ、優れた低温性能、および長いサイクリング寿命を備えています。

バッテリーパックはサイクル寿命が長く、低炭素、省エネ、環境保護の原則に準拠しています。

防水性と耐衝撃性:アルミニウム合金ハウジング内の耐衝撃性構造を埋めて、優れたセキュリティと高い信頼性の要件を満たします。

ご存知のように、組立ラインの自動化度は、リチウム電池セルから自動化モジュール、PACK生産ラインまでの全工程において、製品の品質と生産効率を決定する重要な要素です。近年、経験の増加と自動統合能力の向上により、国内のハイエンドインテリジェント機器メーカーは、パワーバッテリーの自動/半自動組立ラインの構築、自動機器統合、情報取得および送信において大きな成果を上げています( MES)、無人ワークショップのハードウェアおよびソフトウェア管理システム。

リチウム電池モジュールは、並列および直列の数個から数百個の電池セルで構成されています。メカニズムの設計に加えて、バッテリー管理システムと熱管理システムは、比較的完全なリチウムバッテリーパックシステムを形成することができます。一般に、モジュールの自動組み立てプロセスは、ポーチセル、正方形セル、シリンダーセル、または18650セルのいずれであるかを問わず、セルを選択することから始まります。

PACKとは、パッケージ化、カプセル化、および組み立てを意味します。これには、処理、組み立て、およびパッケージングが含まれます。 PACK生産ラインは通常、送信と検出の2つの機能のみを実行します。現在、半自動PACK組立ラインはメーカーによって広く使用されています。これは主に、PACKのオンライン、オフライン、検査、工場内送信、およびパッケージングに使用されます。

業界の急速な発展に伴い、より良い管理と高速クエリのために、モジュールのPACKシステムとMESシステムを統合する必要がある顧客が増えています。これは、システムインテグレーターにとって大きな課題です。同時に、バッテリー企業は、投資と収益のためだけでなく、戦略的レイアウトの長期的な開発のためにも、自動化モジュールとPACK生産ラインを選択します。

リチウム電池セル(セル)

リチウム電池の基本ユニットは、充電と放電に使用できます。アノード、カソード、セパレーター、および電解質は、正方形のアルミニウムまたは円筒形のスチールシェルに配置されます。

リチウム電池モジュール(モジュール)

セルを外部からの衝撃、熱、振動から保護するために、一定数のセルを接続してフレームに入れ、バッテリーパック(アセンブリ)を形成します。

リチウム電池パック(パック)

リチウム電池セルを電池パックに組み立てるプロセスは、PACKと呼ばれます。単一のバッテリー、または直列および並列に接続されたバッテリーモジュールの場合があります。

パックは、バッテリーパック、バス、フレキシブルカップリング、保護ボード/ BMS、外部パッケージ、出力(コネクタを含む)、ハイランド大麦紙、プラスチックブラケット、およびその他の補助材料で構成されています。

リチウム電池パックの特徴

バッテリーパックには、高度な一貫性(容量、内部抵抗、電圧、放電曲線、サイクル寿命)が必要です。

バッテリーパックのサイクル寿命は、シングルバッテリーよりも短くなります。

限られた条件下での使用(充電、放電電流、充電モード、温度などを含む)

リチウム電池パックが形成された後、電池の電圧と容量が大幅に改善されます。したがって、充電バランス、温度、電圧、過電流を保護および監視する必要があります。

バッテリパックは、設計の電圧および容量の要件を満たす必要があります。

リチウム電池モジュールは、リチウムイオン電池セルを直列および並列に組み合わせたリチウム電池セルとパック、および単一電池の監視および管理デバイスの中間製品です。構造はセルをサポート、固定、保護する必要があります。これは、機械的強度、電気的性能、熱的性能、および障害処理能力の3つの主要な項目に要約できます。

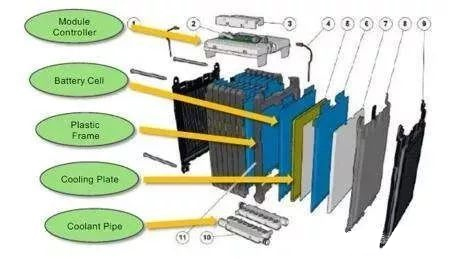

バッテリーモジュールの基本コンポーネントには、モジュールコントローラー、バッテリーセル、導電性コネクタ、プラスチックフレーム、冷却プレート、クーラントパイプ、両端のプレスプレート、およびこれらのコンポーネントをまとめるための一連の留め具が含まれます。単一のセルを集めて特定の圧力を提供することに加えて、両端のプレスプレートは、多くの場合、パック内のモジュールの固定構造で設計されています。

構造設計

信頼性の高い構造:防振および耐疲労

制御可能なプロセス:セルへの損傷が100%ないことを保証するために、過剰な溶接や不十分なはんだがありません。

低コスト:PACK生産ラインの自動化コストは、生産設備と生産損失を含めて低です。

分解が簡単:バッテリーパックのメンテナンスと修理が簡単です。低コストで、電池セルはカスケード利用性能に優れています。

暴走熱が急速に広がるのを防ぐために必要な熱伝達の隔離。パックデザインでも考慮できます

現在、円筒形セルモジュールのPACK効率は約87%、体系的なPACK効率は約65%です。ポーチセルモジュールのPACK効率は約85%であり、体系的なPACK効率は約60%です。スクエアセルのモジュラーパック効率は約89%であり、体系的なモジュラーパック効率は約70%です。ポーチセルのモノマーエネルギー密度は、シリンダーや正方形のモノマーエネルギー密度よりも優れている可能性がありますが、モジュール設計にはより高い要件があり、セキュリティの制御は容易ではありません。これらはすべて、構造設計によって解決する必要のある問題です。

一般的なモジュール最適化アプローチ:スペース使用率の改善も、モジュールを最適化するための重要な方法です。パワーバッテリーパック企業は、モジュールと熱管理システムの設計を改善してセル間の距離を縮め、バッテリーボックス内のスペースの利用率を向上させることができます。別の解決策は、新しい材料を使用することです。たとえば、パワーバッテリーシステムのバス(並列回路のバスで、通常は銅板でできています)は、アルミニウムから銅に置き換えられ、モジュールファスナーのプレート金属は、高強度の鋼とアルミニウムに置き換えられます。また、パワーバッテリーの重量を軽減します。

熱設計

ソフトセルの物理的構造により、爆発しにくいことがわかります。一般的に、シェルが圧力に耐えない限り、爆発することはありません。また、ポーチセルの内圧が大きいと、アルミプラスチックフィルムの端から減圧・漏れが発生します。ポーチセルはまた、熱放散のためにいくつかのセルの中で最高の構造を持っています。

電気設計:低電圧設計+高電圧設計

低電圧設計では、通常、機能のいくつかの側面を考慮する必要があります。信号取得ワイヤーハーネスを介して、バッテリー電圧および温度情報は、スレーブモジュール制御ボードまたはモジュールに取り付けられたいわゆるモジュールコントローラーに収集されます。イコライゼーション機能(アクティブイコライゼーションまたはパッシブイコライゼーション、あるいはその両方)は、通常、モジュールコントローラで設計されています。少数のリレーオンオフ制御機能は、スレーブ制御ボードまたはモジュールコントローラで設計できます。モジュールコントローラとメインコントロールボードはCAN通信を介して接続され、モジュール情報を送信します。

高電圧設計は、主に直列および並列のセル接続、モジュールの外側、および設計モジュール間の導電モードに基づいています。一般モジュールは、直列の接続モードのみを考慮します。これらの高電圧接続は、2つの要件を満たす必要があります。1つは、導電性部品の分布とセル間の接触抵抗が均一である必要があります。そうしないと、モノマー電圧の検出が妨げられます。第二に、抵抗は送信中にエネルギーを浪費しないように十分に小さくする必要があります。

安全設計

安全設計は、3つの逆行要件に分けることができます。事故がないことを保証するための優れた設計。そうでない場合は、事前の警告が必要です。故障が発生した場合の設計目標は、事故が急速に広がるのを防ぐことです。

最初の目的は、合理的なレイアウト、優れた冷却システム、および信頼性の高い構造設計を実現することです。二次ターゲットの場合、電圧と温度を包括的に検出するために、できれば各セルの内部抵抗を監視するために、センサーを故障の可能性のあるすべての領域に広く分散させる必要があります。大事なことを言い忘れましたが、ヒューズはセルとモジュールを通して設定でき、ファイアウォールはモジュールとモジュールの間に設定でき、事故後に起こりうる構造的崩壊に対処するための強度の冗長性を設計します。これが高性能ポーチモジュールの方向性です。

軽量設計

軽量設計の主な目的は、耐久性のマイレージを追求し、不要な負担をすべて排除することです。軽量と低コストを組み合わせることができればより良いでしょう。セルのエネルギー密度を上げるなど、軽量化には多くの方法があります。設計の詳細では、シェルの強度を確保してから、軽量の構造部品を追求します(より薄い材料の選択、プレートに大きな穴を掘るなど)。板金部品をアルミニウムと交換します。シェルなどの製造には、密度の低い新しい材料が使用されます。

標準化された設計

標準化は、大企業の長期的な追求です。標準化は、コスト削減と互換性の向上の基礎です。具体的には、パワーバッテリーモジュールのカスケード利用の大きな目的もあります。ただし、実際には、モノマーはまだ標準化されていないため、モジュールは標準化からさらに離れています。

リチウムイオン電池の充電モジュールは、単一のリチウム電池または複数のリチウム電池を並列に充電するために使用されます。リチウムイオン電池の一般的な充電モジュールは、充電電流サンプリング回路、充電スイッチチューブ、統合制御回路、充電電圧サンプリング回路などで構成されています。

充電サンプリング回路は、充電するリチウム電池の容量に応じて、充電モジュールの定充電電流を設定することができる。電圧サンプリング回路は、直列に充電するリチウム電池の数に応じて、一般充電モジュールから出力される定充電電圧を設定することができます。統合制御回路の機能は、スイッチを制御することでリチウム電池の最高の充電を実現することです。充電開始後、リチウム電池を定電流で充電してください。バッテリー電圧が設定定充電電圧に達すると、リチウムバッテリーが安全で高速かつ完全に充電されるように、自動的に定電圧充電に移行します。

伝言を残す

伝言を残す

すぐにご連絡いたします