Sep 20, 2019 ページビュー:989

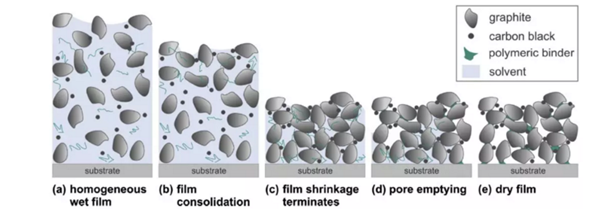

リチウム電池の電極は、粒子で構成されたコーティングです。電極の準備中に、均一な湿ったスラリーが金属コレクター流体に適用され、次にコーティング中の溶媒が乾燥によって除去される。電極スラリーは、多くの場合、ポリマーバインダーまたは分散剤、ならびにカーボンブラックおよび他の導電剤を添加する必要があります。固形分は一般に30%以上ですが、乾燥過程で溶剤が蒸発すると、コーティングは常に一定の収縮を起こし、ウェットコーティングでは固形物が互いに接近し、最終的に多孔質のドライ電極構造を形成します。 。

リチウムイオン電池の乾燥工程とコーティング工程は独立しており、相互に関連しています。コーティングの性質は、乾燥プロセスの設計と操作に影響を与えます。コーティング速度、コーティングの厚さが乾燥長さを決定します。乾燥工程では、コーティングにレベリング工程があり、コーティングの均一性に影響を与えます。したがって、設計プロセスでのコーティングは、最良のコーティング、乾燥プロセスを正確に使用し、2つの関係のバランスを取り、最終的にコーティングの全体的な技術的特性に影響を与える可能性があります。

極度のシート乾燥法

(1)遠赤外線乾燥。熱エネルギーは、遠赤外線放射素子によって乾燥物体の表面に放射され、乾燥のために液体を気化させます。特徴:その乾燥速度は主に放射温度、高温、速い乾燥速度に依存します。その利点は、装置が比較的単純であるため、コーティング機の用途が比較的少ないことです。その欠点は、乾燥効率が低く、乾燥が不均一で、乾燥病を起こしやすいことです。

(2)両面空気供給が浮いて乾燥している。フローティング乾燥は、両面ノズルの特別な設計のための乾燥フォイル、高速ジェットフロー、気流壁効果の影響下、乾燥フォイルへの垂直作用、気流の影響下、ドライシート浮遊状態のためのものです乾燥用。

(3)従来の対流空気乾燥。対流乾燥は、より伝統的な乾燥技術です。加熱された乾燥空気は乾燥通路に送られ、乾燥空気中の熱エネルギーは空気の対流によって乾燥物体に伝達され、液体は気化して乾燥します。その利点は単純な装置であり、その欠点は乾燥効率が低いことです。現代の乾燥装置では、効率的な熱風乾燥に徐々に置き換えられています。

(4)循環する熱風は乾燥に影響を与えます。エアジェット流体力学の原理に基づく非常に効率的な乾燥技術。特別に設計されたエアノズルにより、乾燥物の表面に高速で乾燥空気を吹き付け、衝撃効果により乾燥物の表面の乾燥を妨げる静的空気層を破壊し、乾燥プロセスを大幅に加速します。乾燥効率の向上。循環熱風衝撃乾燥の特徴は、乾燥速度が温度と乾燥空気量に関係していることです。循環する乾燥空気の一部を使用して、空気供給を増やし、乾燥速度を改善し、乾燥空気の熱の利用を大幅に改善することができます。そのため、循環熱風衝撃乾燥は、高効率・省エネという特徴があります。さらに、空気供給を増やすことにより、乾燥速度を上げることができます。

(5)過熱蒸気乾燥。過熱蒸気は、液体を飽和蒸気に加熱して完全に蒸発させ、次に再び加熱することによって得られる蒸気です。過熱蒸気乾燥は、乾燥媒体がウェットコーティングに直接接触し、熱が主に対流によって材料に伝達され、沈殿した溶媒が乾燥媒体によって運び去られる新しい乾燥方法です。乾燥工程では、過熱蒸気が乾燥媒体として材料表面を通過し、熱がウェットコーティングに伝達され、コーティング表面の遊離溶媒が加熱されて気化するため、材料表面に差が生じます。と内部水分濃度。この違いの下で、内部の含水量は液体または気体の形から表面に拡散し、蒸発した水蒸気または蒸気は過熱された蒸気の流れによって運び去られます。その利点は、蒸気の潜熱を使用でき、高い熱効率で、熱風乾燥熱伝達係数よりも省エネ、過熱蒸気乾燥の効果を達成できることです。

(6)マイクロ波乾燥。マイクロ波乾燥は、周波数915〜2450mhzのマイクロ波エネルギーを利用して材料を加熱・加熱し、水分を蒸発させて乾燥させる方法です。マイクロ波乾燥は従来の乾燥方法とは異なり、熱伝導方向は水拡散方向と同じです。マイクロ波乾燥は、従来の乾燥方法と比較して、乾燥速度が速く、省エネと環境保護、高い生産効率、クリーンな生産、優れた乾燥効果、自動操作と制御の実現が容易、製品品質の向上という利点があります。

現在、一部のメーカーは、熱風乾燥を備えたコーティング機を製造しており、乾燥と衝撃の形からエアノズルも使用していますが、風ノズルの構造設計と風量と風速は衝撃の影響を受けず、乾燥プロセスは依然として対流乾燥です、乾燥効率は高くありません。

材料中の水分の分類

材料の総水分、平衡水分、自由水分、複合水分、非複合水分の関係を図1に示します。

バランスのとれた水分:乾燥によって除去できる水分。自由水分:乾燥では除去できない水分。

組み合わされた水は、材料の細胞壁内の水、材料の毛細管内の水、および結晶水の形態の固体材料中の水を含む。

非結合水には、材料表面に吸着された水、より大きな細孔内の水など、固体表面に機械的に付着した水が含まれます。

乾燥の基礎

乾燥:加熱によって固体材料から水分を除去する操作は、水または他の溶媒を気化させ、結果として生じる蒸気を除去することです。

フィルム内の水蒸気の分圧は、材料内の水の蒸気圧と同じです。同時に、熱風が材料を加熱し、熱を湿った材料に伝達します。駆動力は、熱風と材料の間の温度勾配です。対流乾燥には、中程度の絶え間ない流れのため、気化した水を取り除き、それによってセントの圧力差を形成します。

乾燥工程を実施するために必要な条件は、乾燥した材料の水分によって生成される水蒸気の分圧が熱風の分圧よりも大きいことです。それらが等しい場合、蒸発は平衡に達し、乾燥は停止します。熱風中の水蒸気の分圧が大きい場合、代わりに材料が水を吸収します。

材料の乾燥プロセスは、熱伝達と物質移動を組み合わせたプロセスです。

(1)熱風による材料の加熱。

(2)材料表面液体の蒸発および気化プロセス。

(3)内部液体の細孔から表面への拡散。

乾燥の速度論的プロセス

乾燥曲線:乾燥プロセスにおける材料の含水率xの関係曲線は、乾燥時間tおよび材料の表面温度tに対するものです。

乾燥速度曲線:材料の乾燥速度uと材料の含水率Xの関係曲線。

水の内部拡散と表面気化は同時に起こりますが、乾燥プロセスの段階によって速度が異なるため、乾燥速度を制御するメカニズムも異なります。乾燥プロセスは、予熱加熱セクションAB、定速乾燥セクションBC、および低速乾燥セクションCDEに分けられます。

(1)予熱および加温段階のAB:材料は加熱および加熱されます

(2)定速乾燥段階BC:乾燥した材料の表面は常に湿った水の蒸発を維持し、熱量の蒸気は材料によって吸収され、このすべての熱は材料、材料の表面の水分を蒸発させるために使用されます表面水分蒸発速度と材料内部水分拡散速度はほぼ等しく、乾燥速度はこの時点で安定しており、一定速度の乾燥状態です。

(3)最初の減速段階(セクションCD):材料の内部水の拡散速度は、湿球温度での地表水の蒸発速度よりも低くなります。このとき、材料の表面を完全に湿らせることができず、「乾燥ゾーン」が形成され、その結果、乾燥速度が低下する。

(4)第2減速段階(DE段階):水の蒸発面が徐々に材料の内部に向かって移動するため、熱および物質移動経路が長くなり、抵抗が増加して、乾燥速度が低下します。

図。 5ポールシート乾燥プロセスの概略図

リチウム電池電極ペーストの組成は均一に分布しており、その後、溶媒蒸発によって誘発されるウェットコーティングの厚さが減少し、グラファイト粒子は互いに徐々に接近し、最も密集した状態の蓄積が形成され、コーティング収縮が終了する(図5c)。 )、次にさらに溶媒蒸発を押すと、気液界面が内部の細孔構造に押しやられ、最終的に乾燥電極上に多孔質コーティングが形成された(図5e)。大きな穴は液相を優先的に空にする傾向があります。コーティング収縮の過程において、コーティング収縮が停止し(図5c)、細孔が溶媒で満たされるまで、表面の小さな細孔は液相で満たされる。次に、溶媒がさらに除去され、コーティングに最初の大きな穴が作成され(図5d)、一方、小さな穴は、毛管力のために空にするのがより困難である。

このページには、機械翻訳の内容が含まれています。

伝言を残す

伝言を残す

すぐにご連絡いたします