Nov 23, 2019 ページビュー:3694

リチウム電池の価格は、主にセル、保護ボード、シェルで構成されています。電気機器の消費電力と電流、バッテリー接続の材料の選択(従来のニッケルシート、成形ニッケル、銅ニッケル複合プレート、ジャンパーなど)はコストに影響します。異なるコネクタ(10元から数千元までの航空プラグなど)もコストに影響を与える可能性があり、異なるPACKプロセスも違いを生みます。

異なる材料システムのセルの選択は、リチウム電池の価格に影響を与えます。リチウムイオン電池の異なるアノード材料によると、リチウムマンガン(3.6 V)、リチウムコバルト酸化物(3.7 V / 3.8 V)、NCM(一般に三元電池として知られている、3.6 V)、リン酸鉄リチウム(3.2 V)があります。 、リチウムチタン酸塩(2.3 V / 2.4 V)、およびその他の電池の材料システム。材料システムが異なるバッテリーは、電圧プラットフォーム、安全係数、リサイクル時間、エネルギー密度比、温度などが異なります。

電池のブランドが異なれば、価格も異なります。合計価格勾配は、特殊バッテリー(超低温、超高温、超高レート、異常なものを含む)、日本ブランド(パナソニック、三洋、ソニー)、韓国ブランド(サムソン、LG)、国内ブランドに分けることができます。 (中国のブランドはプレミアムブランド(Lishen、Bick、BYD、ATL)、第2層のブランドに分けられ、さらに第5層のブランド、第6層のブランドに割り当てることもできます)。素材システムは同じですが、ブランドが異なるバッテリーは価格が異なります。マーケティングの進化後の各ブランドのバッテリーの品質(セキュリティ、一貫性、安定性)は、基本的に価格に比例します。

PCM設計は、基本的な保護、通信、およびBMSに分けることができます。

基本的な保護:基本的な保護には、過充電、過放電、過電流、および短絡保護が含まれます。製品の要件に応じて過熱保護を提供できます。

通信:通信プロトコルは、I2C、RS485、RS232、CANBUS、HDQ、SMBUSなどと、パワーメータのLEDで表示できるシンプルなパワーディスプレイに分けることができます。

バッテリー管理システムの主な目的は、各バッテリーユニットをインテリジェントに管理および保守し、バッテリーの過充電および過放電を防止し、バッテリーの寿命を延ばし、バッテリーの状態を監視することです。その主な機能には、バッテリーの物理的パラメーターのリアルタイム監視、バッテリー状態の推定、オンライン診断と早期警告、充電、放電、プリチャージ制御、バランス管理と熱管理などが含まれます。二次システムは主に電気自動車で使用されますバッテリー。

リチウム電池のシェル設計は、PVCヒートシール、プラスチック、金属に分けることができます。

PVCヒートシール:バッテリーパックに使用される特定のタイプの外殻パッケージは、主に顧客の特定の要件によって異なります。 PVCヒートシールパッケージは、一般的に比較的軽量(≤2kg)の少量のバッテリーに適用できます。ただし、総重量が1kg以上のバッテリーパックの場合は、バッテリー間に固定ブラケットを作成し、グラスファイバーボード保護後にPVCヒートシールを使用する必要があります。

プラスチック:異なるバッテリーパックは、設計を完成させた後に金型を開く必要があり、金型料金が高くなります。たとえば、製品の金型が開発の初期段階で完成しなかった場合(ハンド金型の材料強度がオープン金型よりも悪い場合)、サンプリングにハンドモデルを使用すると、シェルの材料とプロセスに関する要件が異なります(特に3つの校正)、およびコストにも影響します。

金属:金属シェルはプラスチックシェルと同じです。製品が完成していないか、需要量が少ない場合は、サンプルの納期が短くなるように板金サンプルを使用することをお勧めします。また、オープンモールドには大量のバッチを使用することをお勧めします。金属シェルに防水レベルの要件がある場合、それはコストにも大きく影響し、特殊な材料(チタン合金など)の金属シェル要件にはより高いコストがかかります。

リチウム電池の価格は、主に電池セル、PCM、構造部品で構成されています。さらに、PACKコスト、エージングコスト、および管理コストを含める必要があります。製品の技術的な難しさのため、購入金額とさまざまな不良率の要件は、リチウム電池の価格に大きく影響します。

リチウム電池の組成の観点からは、主にアノード材料、カソード材料、電解質、セパレーターが含まれます。一般に、アノード材料はリチウム電池の総コストの40%〜46%を占め、これはリチウム電池業界チェーンの中で最も重要な部分です。各コンポーネントのコストを次の表に示します。

| リチウム電池のコスト構成 | リチウム電池のコスト構成 |

| アノード材料 | 40%-46% |

| カソード材料 | 5%-15% |

| 電解質 | 5%〜11% |

| セパレーター | 10%-14% |

| その他(梱包材) | 18%-36% |

製品の技術的な難しさに関しては、セパレーター、アノード材料、電解質には一定の技術的障壁がありますが、カソード材料は比較的単純で、供給は急速に拡大します。

現在、アノード材料の主な技術ルートには、コバルト酸リチウム、酸化マンガンリチウム、NCM(一般に三元材料として知られている)、およびリン酸鉄リチウムが含まれます。主な新エネルギー車モデルは、三元材料とリン酸鉄リチウム材料を使用する傾向があります。

バッテリーパックが人体の場合、モジュールは車に動力を供給するエネルギーを蓄え、放出する「心臓」でした。リチウム電池モジュールは、並列および直列の数個から数百個の電池セルで構成されています。メカニズムの設計に加えて、バッテリー管理システムと熱管理システムは、完全なリチウムバッテリーパッケージシステムを形成することができます。

構造システムは、主にバッテリーパックのトップカバー、トレイ、さまざまな金属サポート、エンドプレート、ボルトで構成されており、バッテリーパックの「骨格」と見なすことができ、サポート、機械的衝撃への耐性の役割を果たします。 、機械的振動および環境保護(防水および防塵)。

電気系統は、主に高電圧ジャンパーまたは高電圧ワイヤーハーネス、低電圧ワイヤーハーネスおよびリレーで構成されています。高電圧ワイヤリングハーネスは、バッテリーパックの「動脈血管」と見なすことができ、パワーバッテリーシステムの心臓部から必要なコンポーネントに電力を継続的に供給します。一方、低電圧ワイヤリングハーネスは、バッテリーパックの「ニューラルネットワーク」で、検出信号と制御信号をリアルタイムで送信します。

熱管理システムには、空冷、水冷、液体冷却、相変化材料の4つの主要なタイプがあります。水冷システムを例にとると、熱管理システムは主に冷却プレート、冷却水パイプ、断熱パッド、熱伝導パッドで構成されています。熱管理システムは、バッテリーパックにエアコンを設置するのと同じです。

なぜバッテリーに熱管理システムが必要なのかと尋ねる人もいるかもしれません。実際、充電と放電のプロセスは化学反応のプロセスです。化学反応は多くの熱を放出しますが、バッテリーの寿命と信頼性を向上させるために、バッテリーを適切な動作温度範囲に保つために熱を取り除く必要があります。

BMS:バッテリー管理システムはバッテリーの頭脳です。主にCMUとBMUで構成されています。

CMU:セルモニターユニットは、バッテリーの電圧、電流、温度、その他のパラメーターの測定、およびバランス機能を担当します。このデータがCMUによって測定されると、前述のバッテリー「ニューラルネットワーク」を介してBMUに送信されます。

BMU:バッテリー管理ユニット

CMUによって転送されたデータの評価、データが異常な場合のバッテリーの保護、電流の削減要求の発行、またはバッテリーの許容条件を超えないようにするための充電チャネルと放電チャネルの遮断、および管理を担当します。バッテリー容量と温度。以前に設計された制御戦略に従って、警告のパラメーターとステータスを決定し、警告を車両コントローラーに送信し、最後にドライバーに送信します。

| 電気自動車のバッテリーコンポーネント | 費用(元) | コストの割合 |

| リチウムイオン電池セル | 11550 | 50% |

| マージンと保証 | 3003 | 13% |

| バッテリー管理システム(BMS) | 1848年 | 8% |

| 間接費、減価償却費、労務費 | 1617年 | 7% |

| パワーエレクトロニクス | 1386 | 6% |

| 内部セルサポート | 1155 | 5% |

| 配線、ハーネス、コネクタ、相互接続 | 1155 | 5% |

| ハウジング | 924 | 4% |

| 温度制御(強制空気) | 462 | 2% |

| 総費用 | 23100 | 100% |

産業規模の拡大と技術の向上に伴い、リチウム電池の全体的なコストは低下し続けているのが一般的な傾向です。最近の10年間のデータによると、リチウム電池のコストも下がっています。業界の競争力の激化に伴い、リチウム電池企業は、市場への供給と産業技術のアップグレードを促進するという将来の需要に合わせて、技術のアップグレード、研究開発、生産、より高品質の製品の販売にも焦点を当て始めました。

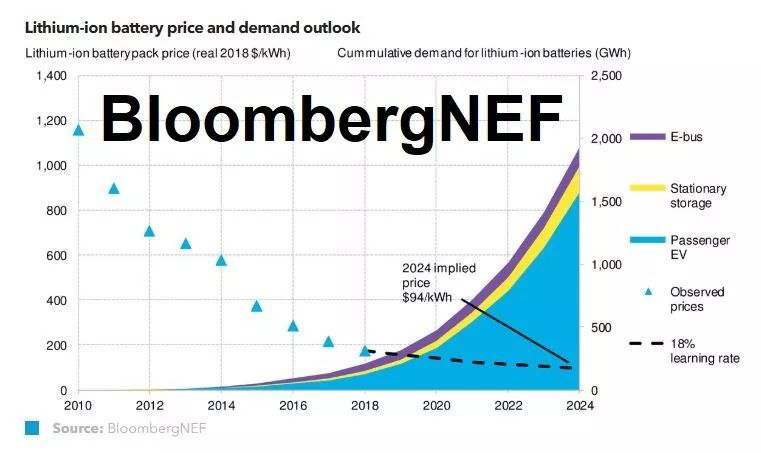

リチウムイオン電池の実質価格は2010年以来85%下落しています。このコスト削減は、経済的利益とリチウムイオン電池の大規模生産における新しい高エネルギー密度アノード材料の使用によるものです。

収集されたデータに基づいて、BloombergNEFは、リチウムイオン電池の製造の学習率が18%であると計算しています。これは、リチウムイオン電池の累積生産量が2倍になるたびに、価格が18%下がることを意味します。

このレートでは、リチウムイオンバッテリーパックのコストは2024年までにkWhあたり100ドル未満になります。

価格を上記の水準に下げるために、リチウムイオン電池業界は、高エネルギー密度のアノードおよびカソード材料を引き続き使用し、電池原料のコストを削減する必要があります。同時に、新しい製造技術はエネルギー、原材料、スペースを節約します。

kWhあたりのリチウムイオン電池のコスト

伝言を残す

伝言を残す

すぐにご連絡いたします